ASM貼片機泛用機在打大料時的精度探討

發布時間:2024-06-24 17:23:56 分類: 新聞中心 瀏覽量:30

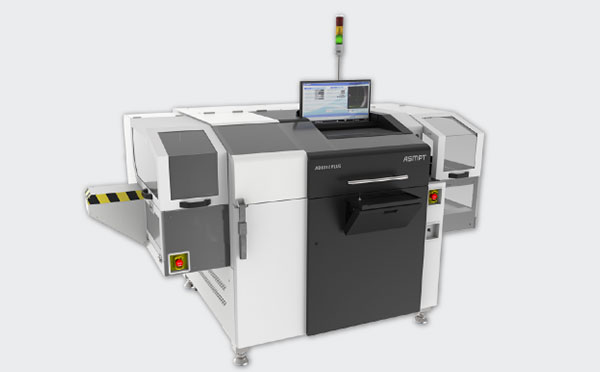

隨著電子制造業的快速發展,SMT(表面貼裝技術)貼片機作為生產線上的關鍵設備,其精度和性能直接影響到電子產品的質量和產能。ASM貼片機作為行業內的佼佼者,其泛用機在打大料時展現出的精度和穩定性備受關注。本文將深入探討ASM貼片機泛用機在打大料時的精度問題。

一、ASM貼片機泛用機的特點

ASM貼片機泛用機是一種具有廣泛適用性的貼片機,能夠應對各種規格和類型的元器件貼裝需求。其特點主要體現在以下幾個方面:

靈活的適應性:ASM貼片機泛用機能夠適應不同尺寸、形狀和封裝類型的元器件,滿足各種貼片需求。

高效的生產能力:泛用機采用先進的送料系統和運動控制系統,能夠實現高效、穩定的貼裝生產。

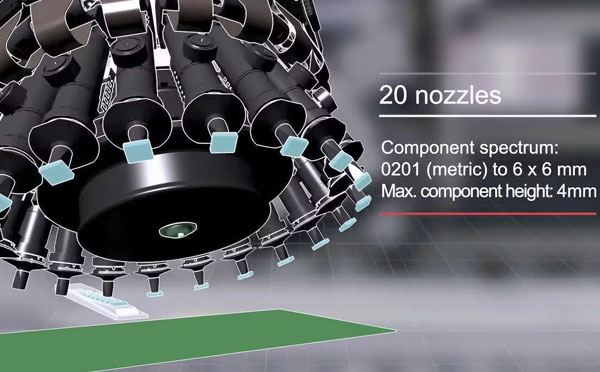

精準的貼裝精度:ASM貼片機泛用機通過精密的視覺系統和貼片頭技術,實現高精度的元器件定位和貼裝。

二、打大料時的精度問題

在打大料時,ASM貼片機泛用機面臨的主要挑戰是如何保持高精度的貼裝。大料元器件通常具有較大的尺寸和重量,對貼片機的拾取、旋轉和放置能力提出了更高的要求。同時,大料元器件的封裝形態和精度要求也更為復雜,給貼裝精度帶來了更大的挑戰。

三、提高打大料精度的措施

為了提高ASM貼片機泛用機在打大料時的精度,可以采取以下措施:

優化TH貼片頭技術:針對大料元器件的特點,優化貼片頭的拾取、旋轉和放置技術。選擇適合的吸嘴材質、形狀和尺寸,提高拾取能力。同時,采用高性能的旋轉技術和高精度的放置技術,確保元器件在貼裝過程中的穩定性和準確性。

加強視覺系統性能:提高視覺系統的分辨率和圖像處理速度,以便更準確地識別和定位大料元器件。同時,優化標志點定位和缺陷檢測算法,提高貼裝精度和可靠性。

改進送料系統:優化送料器的設計和布局,確保大料元器件在輸送過程中的穩定性和準確性。同時,采用高效的輸送帶系統,減少元器件在送料器和貼片頭之間的運輸時間。

審查并優化貼片工藝流程:合理安排元件擺放順序和供料方式,減少操作人員的錯誤和時間浪費。在工藝流程中使用標準化的操作指南,確保每個步驟都是必要且高效的。

提前準備元件和供料器:確保供料器具有足夠的容量和穩定性,及時補充元件和供料器。定期檢查元件和供料器的狀態,減少貼片過程中的錯誤和廢品率。

培訓操作人員:為貼片機操作人員提供專業的技術培訓,使其熟練并掌握貼片機的基本操作和常見的故障排除方法。這有助于操作人員更好地應對打大料時的挑戰,降低停機時間和提高生產效率。

數據分析和優化:收集和分析貼片機的生產數據,如貼片速度、準確率和廢品率等。根據數據分析結果,進行優化調整,提高貼片機的效率和質量。可以使用數據分析軟件或與設備供應商合作,進行全面的數據分析和改進。

綜上所述,ASM貼片機泛用機在打大料時的精度問題是一個需要重點關注的問題。通過優化貼片頭技術、加強視覺系統性能、改進送料系統、優化貼片工藝流程、提前準備元件和供料器、培訓操作人員以及數據分析和優化等措施,可以有效提高ASM貼片機泛用機在打大料時的精度和穩定性。這將有助于提升電子產品的質量和產能,滿足市場不斷增長的需求。

深圳市托普科實業有限公司專注為電子制造商提供如下SMT設備:

印刷機、 SPI、貼片機、AOI、回流焊、X-Ray等整條SMT生產線設備;

上下板機、接駁臺、涂覆機、點膠機、接料機等SMT周邊設備;

飛達、吸嘴、板卡、氣閥、皮帶、零配件、耗材等服務和解決方案。